2025-09-18 06:04:24

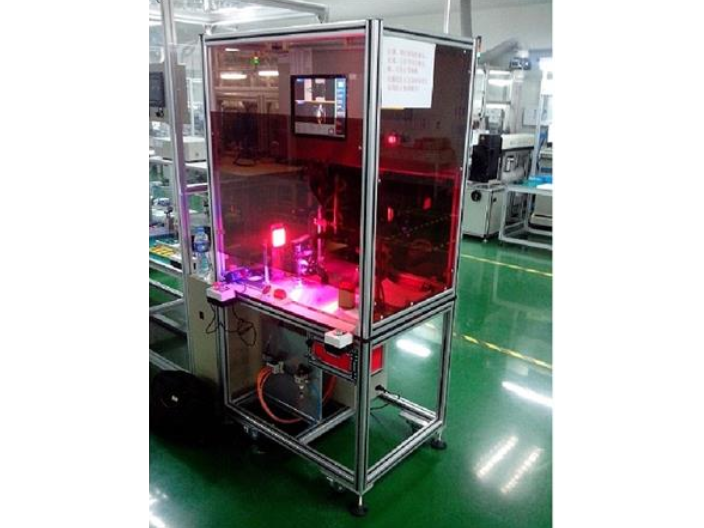

某新能源電池企業(yè)在引入機(jī)器視覺檢測設(shè)備后,取得了***的經(jīng)濟(jì)效益和社會效益。在新能源電池的生產(chǎn)過程中,極片涂布的質(zhì)量直接影響到電池的性能和**性。傳統(tǒng)的檢測方法難以滿足對極片涂布厚度的高精度檢測要求,導(dǎo)致產(chǎn)品的良率較低,生產(chǎn)成本較高。而機(jī)器視覺檢測設(shè)備的應(yīng)用,徹底改變了這一局面。該設(shè)備在極片涂布檢測中,憑借其先進(jìn)的技術(shù)和強(qiáng)大的功能,實現(xiàn)了對極片厚度波動的精確控制。通過實時監(jiān)測和分析極片的圖像數(shù)據(jù),設(shè)備能夠及時發(fā)現(xiàn)厚度的微小變化,并自動調(diào)整涂布工藝參數(shù),將厚度波動控制在0.1mm以內(nèi)。這種高精度的控制能力,**提高了極片的質(zhì)量穩(wěn)定性,減少了因厚度不均勻而導(dǎo)致的電池性能下降和**隱患。同時,設(shè)備的高效檢測能力也提高了生產(chǎn)效率,降低了生產(chǎn)成本。在引入設(shè)備之前,企業(yè)的極片涂布良率較低,需要大量的人工進(jìn)行篩選和修復(fù),不僅浪費(fèi)了大量的時間和人力,還增加了生產(chǎn)成本。而引入設(shè)備后,極片涂布的良率大幅提升至99.2%,**減少了次品率,提高了產(chǎn)品的市場競爭力。此外,設(shè)備的應(yīng)用還為企業(yè)帶來了良好的社會效益。借助定位手段,機(jī)器視覺檢測設(shè)備里的表盤視像標(biāo)定設(shè)備,快速完成表盤坐標(biāo)的校準(zhǔn)工作。杭州塑膠機(jī)器視覺檢測設(shè)備價格

機(jī)器視覺檢測設(shè)備在檢測過程中會生成大量的數(shù)據(jù),包括產(chǎn)品尺寸、缺陷情況、檢測時間等。這些數(shù)據(jù)對于后續(xù)的質(zhì)量分析和追溯至關(guān)重要。因此,該系統(tǒng)具備強(qiáng)大的數(shù)據(jù)保存功能,能夠?qū)z測數(shù)據(jù)按照時間順序完整保存下來。當(dāng)需要追溯某個產(chǎn)品的檢測情況時,只需輸入產(chǎn)品的相關(guān)信息即可快速找到對應(yīng)的檢測數(shù)據(jù)。此外,系統(tǒng)還支持?jǐn)?shù)據(jù)導(dǎo)出功能,方便企業(yè)將檢測數(shù)據(jù)導(dǎo)入到其他分析軟件中進(jìn)行進(jìn)一步處理和分析。這種數(shù)據(jù)保存與可追溯性為制造業(yè)提供了有力的質(zhì)量保障手段,有助于企業(yè)及時發(fā)現(xiàn)并解決潛在的質(zhì)量問題。杭州晶圓機(jī)器視覺檢測設(shè)備現(xiàn)貨機(jī)器視覺檢測設(shè)備中的表盤視像標(biāo)定設(shè)備采用專業(yè)圖像處理軟件,實現(xiàn)高精度圖像分析。

在工業(yè) 4.0 浪潮中,機(jī)器視覺檢測系統(tǒng)正以其***的柔性檢測能力重塑定制化生產(chǎn)格局。該系統(tǒng)采用多模態(tài)傳感器融合技術(shù),集成線陣 CCD 相機(jī)、激光位移傳感器與紅外熱像儀,可實現(xiàn) 0.01mm 級尺寸測量、0.1°C溫度分辨率的復(fù)合檢測。其核心算法基于深度學(xué)習(xí)框架,通過遷移學(xué)習(xí)技術(shù)*需 200 張樣本即可完成新模型訓(xùn)練,適應(yīng)汽車零部件、**器械等多領(lǐng)域的定制化檢測需求。某新能源電池廠商應(yīng)用后,成功實現(xiàn) 12 種型號極片的混線檢測,缺陷識別準(zhǔn)確率達(dá) 99.87%,檢測效率提升 300%。系統(tǒng)支持動態(tài) ROI 區(qū)域調(diào)整,可在 0.3 秒內(nèi)完成不同規(guī)格工件的檢測參數(shù)切換,有效解決定制化生產(chǎn)中的小批量多品種難題。

機(jī)器視覺檢測設(shè)備通過***產(chǎn)品 ID 編碼建立全生命周期檔案,記錄每個工件從原料到成品的完整檢測數(shù)據(jù)鏈。當(dāng)某批次產(chǎn)品出現(xiàn)批量性缺陷時,設(shè)備可通過缺陷特征關(guān)聯(lián)分析快速定位問題源頭。例如某手機(jī)外殼生產(chǎn)線發(fā)現(xiàn)批量劃痕,設(shè)備通過缺陷位置熱力圖與生產(chǎn)時序數(shù)據(jù)匹配,鎖定特定工位的夾具磨損問題。這種逆向追溯能力使企業(yè)從被動處理轉(zhuǎn)向主動預(yù)防,減少召回風(fēng)險。某家電企業(yè)應(yīng)用后,售后投訴率下降 78%,缺陷追溯時間從 48 小時縮短至 2 小時。對比人工視覺檢測,機(jī)器視覺檢測設(shè)備的自動化優(yōu)勢明顯。

在智能制造 2025 戰(zhàn)略推動下,柔性機(jī)器視覺檢測系統(tǒng)正成為個性化定制生產(chǎn)的**使能技術(shù)。該系統(tǒng)集成線陣 CCD 相機(jī)與結(jié)構(gòu)光三維掃描儀,可實現(xiàn) 0.01mm 級尺寸測量精度,其動態(tài)標(biāo)定模塊采用激光跟蹤儀實時校準(zhǔn),確保多傳感器數(shù)據(jù)融合誤差小于 0.02mm。面對定制化生產(chǎn)中頻繁的型號變更,系統(tǒng)通過深度學(xué)習(xí)模型自動遷移學(xué)習(xí),*需 5 分鐘即可完成新檢測方案部署。以 3C 電子行業(yè)為例,某智能穿戴設(shè)備廠商應(yīng)用該系統(tǒng)后,成功實現(xiàn) 12 種型號耳機(jī)外殼的混線檢測,視覺引導(dǎo)機(jī)器人可在 2 秒內(nèi)完成不同型號產(chǎn)品的抓取定位,配合多光譜成像技術(shù)精細(xì)識別 0.05mm 的注塑件毛邊缺陷。檢測數(shù)據(jù)通過工業(yè)互聯(lián)網(wǎng)實時上傳至云端質(zhì)量平臺,生成包含缺陷分布熱力圖、過程能力指數(shù)等 18 項指標(biāo)的質(zhì)量分析報告,幫助企業(yè)將產(chǎn)品不良率從 0.7% 降至 0.08%。機(jī)器視覺檢測設(shè)備中的表盤視像標(biāo)定設(shè)備字體大小與位置在表盤視像標(biāo)定設(shè)備中均可按需調(diào)整。杭州塑膠機(jī)器視覺檢測設(shè)備價格

表盤視像標(biāo)定設(shè)備在機(jī)器視覺檢測設(shè)備中,利用高精度定位,快速校準(zhǔn)表盤的坐標(biāo),保證檢測效果。杭州塑膠機(jī)器視覺檢測設(shè)備價格

在工業(yè)制造的質(zhì)量把控領(lǐng)域,機(jī)器視覺檢測設(shè)備發(fā)揮著至關(guān)重要的作用,它具備強(qiáng)大的自適應(yīng)能力,能應(yīng)對不同批次產(chǎn)品的材質(zhì)差異和光照變化。通過先進(jìn)的自適應(yīng)閾值調(diào)節(jié)算法,設(shè)備實時剖析背景圖像的灰度分布,自動優(yōu)化檢測參數(shù)。以電子元件檢測為例,當(dāng)元件表面鍍層厚度不均時,設(shè)備可迅速動態(tài)調(diào)整二值化閾值和形態(tài)學(xué)濾波參數(shù),即便面對微小劃痕、焊盤氧化等復(fù)雜問題也能精細(xì)識別。同時,該設(shè)備融合多傳感器數(shù)據(jù)融合技術(shù),將視覺數(shù)據(jù)與 X 射線探傷儀、光譜儀的信號交叉驗證,有效降低誤判率。某** PCB 制造商引入該設(shè)備后,在 0.05mm 的線寬檢測中,成功將缺陷漏檢率降低至 0.02% 以下,產(chǎn)品良率大幅提升至 99.6%,充分彰顯了其在智能制造質(zhì)量控制方面的***性能和重要價值。杭州塑膠機(jī)器視覺檢測設(shè)備價格