2025-09-22 02:14:09

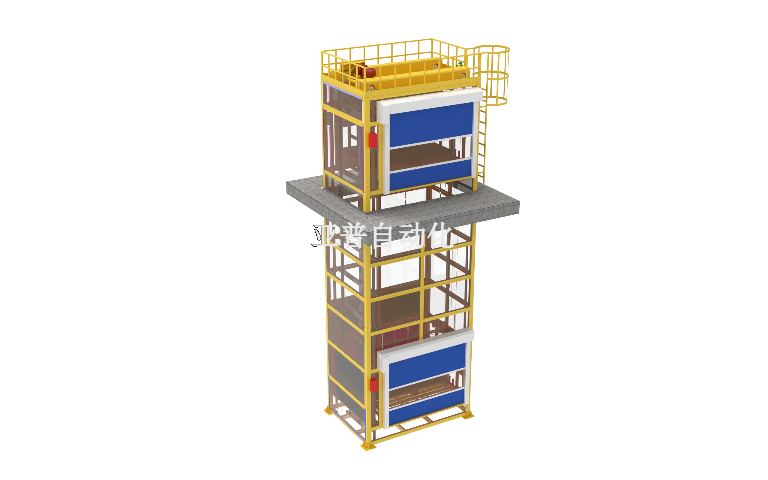

船舶螺旋槳加工需將槳葉(重量800kg)從鑄造區輸送至加工機,傳統吊車吊裝槳葉(作業空間需求大,需15m×15m),單次吊裝耗時40秒,日加工量10件,槳葉易因吊裝晃動導致加工誤差(誤差±0.1mm)。AGV提升機與加工機配合后,采用重型液壓升降系統(**大承重1000kg),通過激光導航精細定位加工機工作臺,升降平臺緩慢托起槳葉(升速0.1m/s),定位誤差±0.02mm。單次輸送耗時12秒,作業空間*需6m×6m,日加工量提升至25件,加工誤差降至±0.05mm,減少1名吊車操作員,適配船舶零部件車間重型加工需求。某加盟商配置10臺智能提升機,在倉儲中心實現單日處理3000件訂單。安徽提升機安裝視頻

港口集裝箱卸小件貨物時,傳統人工從集裝箱搬運至傳送帶(單次搬運耗時10秒),日卸箱量200箱,工人需彎腰作業(腰椎勞損率高)。AGV提升機與卸貨車配合后,可駛入集裝箱內部(**小通道寬度1.2m),通過激光導航識別貨物位置,升降平臺升起(升程400mm)承接貨物,再行駛至傳送帶旁卸料。單次搬運耗時2秒,日卸箱量提升至500箱,減少5名搬運工人,且AGV可自動避開集裝箱內障礙物(響應時間<0.5秒),作業**性提升90%,降低港口物流人工成本。云南液壓提升機與WMS系統實時數據交互,提升機動態調整任務優先級,訂單處理速度提升35%。

玩具組裝需將塑料零件從注塑區輸送至流水線工位,傳統皮帶輸送機輸送零件(易混雜不同型號,混雜率2.5%),單次分揀耗時5秒/工位,日組裝量1.2萬件。AGV提升機與組裝流水線配合后,通過二維碼識別零件型號,自動行駛至對應工位,升降平臺按工位高度(700mm)升起卸料,實現“型號-工位”精細匹配。單次輸送分揀耗時1秒,混雜率降至0.1%,日組裝量提升至3萬件,減少3名分揀工人,且零件輸送過程中可自動計數(計數誤差<0.1%),避免工位缺料,保障流水線連續作業。

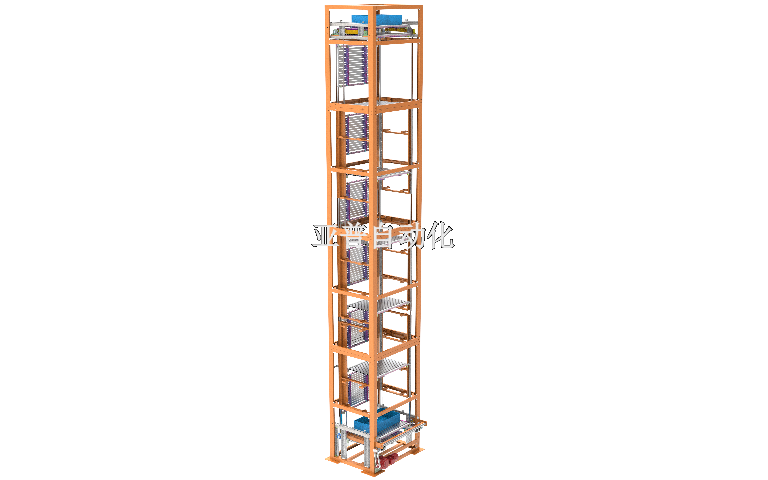

當下工業生產中,提升機(浙江亞普自動化裝備科技股份有限公司)不再是*搬動物料的工具,而是串聯生產流程、打通數據傳輸的關鍵樞紐。它按預設程序送料,防止物料堆積混亂,比如紡織印染生產線,能把染色后的布料按工藝精細送到印花車間,再輸送至后整理車間,保障生產有序。而且,它結合傳感器與 SCADA 系統采集輸送數據,實時傳至管理平臺,解決傳統數據滯后問題,還可通過自適應調節等智能功能,減少設備維護成本,降低人工依賴,助力企業高效生產。一臺智能提升機可替代2~5名操作人員。

在工業生產的當下階段,提升機(浙江亞普自動化裝備科技股份有限公司)不再只是簡單搬運物料,而是串聯生產全流程、打通數據傳遞通道的關鍵設備。它通過規則化輸送物料,杜絕生產中物料混亂堆積,例如紡織印染線,會按工藝把染色后的布料精細送向印花車間,再輸送到后整理車間,確保生產連貫。同時,它與傳感器、SCADA 系統協作采集實時數據,傳至管理平臺,解決傳統數據痛點,還具備自適應調節等智能能力,降低人工依賴與停機損失,幫助企業降本增效。數字標簽提升機,RFID批量識別速度。吉林連續提升機

伸縮貨叉提升機,2.5米超深位存取精度±1mm。安徽提升機安裝視頻

不銹鋼餐具拋光需將餐具從沖壓區輸送至拋光機,傳統人工分揀餐具(易混淆尺寸,混淆率3%),單次分揀耗時8秒,日拋光量1.5萬件。AGV提升機與拋光機配合后,通過視覺識別餐具尺寸,自動行駛至對應沖壓區,升降平臺按拋光機進料高度(400mm)升起卸料,實現“尺寸-拋光機”精細匹配。單次分揀輸送耗時1.5秒,混淆率降至0.1%,日拋光量提升至4萬件,減少3名分揀工人,且餐具輸送過程中可自動清潔表面油污(清潔率90%),提升拋光效果。安徽提升機安裝視頻