2025-09-22 02:22:22

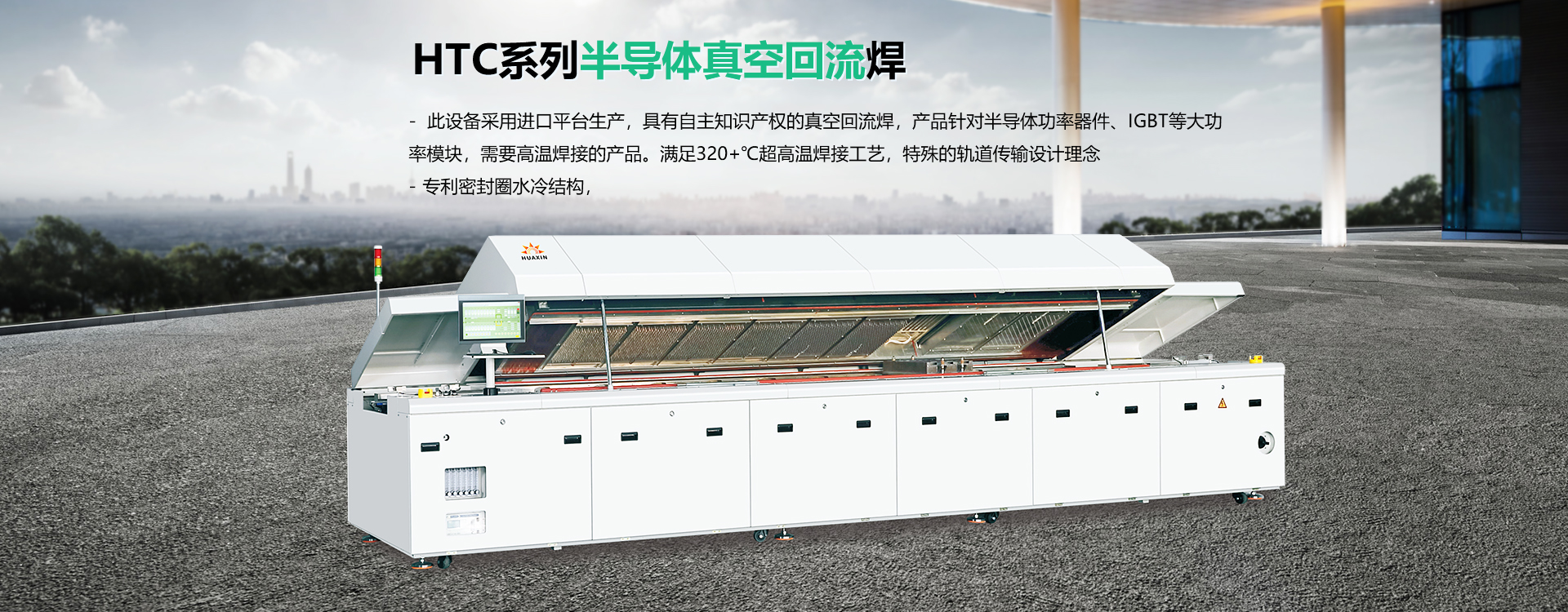

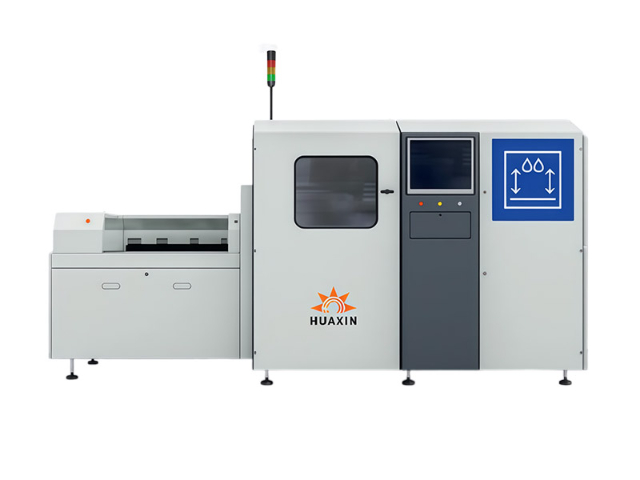

真空回流焊配備的智能化控制系統(tǒng),為用戶帶來了便捷高效的操作體驗,同時提升了焊接質(zhì)量的穩(wěn)定性。該系統(tǒng)采用先進的 PLC 控制技術(shù),搭配高清觸摸屏操作界面,操作人員可直觀地設(shè)置焊接溫度、真空度、時間等參數(shù),并實時監(jiān)控焊接過程中的各項數(shù)據(jù)。系統(tǒng)內(nèi)置多種焊接工藝模板,涵蓋不同類型元件和焊料的焊接參數(shù),用戶可直接調(diào)用或稍作修改,很大縮短了工藝調(diào)試時間。智能化控制系統(tǒng)還具備故障自診斷功能,能實時監(jiān)測設(shè)備的運行狀態(tài),如發(fā)現(xiàn)異常,立即發(fā)出報警并顯示故障原因和解決方案,便于維修人員快速排查和處理。例如,當(dāng)真空泵出現(xiàn)故障時,系統(tǒng)會及時報警并提示可能的故障點,減少設(shè)備停機時間。這種智能化的控制方式,不僅降低了人工操作難度,還提高了焊接工藝的一致性和穩(wěn)定性,為企業(yè)實現(xiàn)自動化生產(chǎn)提供了有力支持。真空回流焊憑借良好密封,維持穩(wěn)定真空狀態(tài),助力焊接。天津半導(dǎo)體真空回流焊購買

智能汽車域控制器集成了多個電子模塊,其焊接需滿足高密度、高可靠性需求,真空回流焊在此領(lǐng)域的應(yīng)用提升了控制器的性能和穩(wěn)定性。域控制器的電路板包含 CPU、FPGA、傳感器接口等多種元件,焊點密度達 1000 點 /cm?,傳統(tǒng)焊接易出現(xiàn)橋連、虛焊。真空回流焊采用高精度溫控和智能視覺定位,實現(xiàn)高密度焊點的精細焊接,焊點的不良率控制在 0.1% 以下。同時,焊接后進行整體老化測試,確保控制器在 - 40℃~125℃溫度范圍內(nèi)穩(wěn)定運行,故障率從 10% 降至 1%。某汽車電子廠商采用該技術(shù)后,域控制器的響應(yīng)時間縮短至 50ms,滿足智能駕駛的實時控制需求。真空回流焊為智能汽車電子的高集成度、高可靠性制造提供了關(guān)鍵支持。濟南高效能真空回流焊購買先進的真空回流焊,采用專業(yè)夾具穩(wěn)固電路板進行焊接。

溫度均勻性是衡量真空回流焊性能的重要指標(biāo),對焊接質(zhì)量有著直接影響。在焊接過程中,若溫度不均勻,會導(dǎo)致焊料熔融不一致,出現(xiàn)部分焊點虛焊、部分焊點過焊等問題,影響產(chǎn)品質(zhì)量。真空回流焊采用先進的加熱技術(shù)和溫度控制算法,確保焊接區(qū)域的溫度均勻性在 ±2℃以內(nèi)。其加熱元件分布合理,能均勻地向焊接區(qū)域傳遞熱量,同時配備多個溫度傳感器,實時監(jiān)測不同位置的溫度,并通過控制系統(tǒng)及時調(diào)整加熱功率,保證各位置溫度一致。例如,在焊接大面積的電路板時,真空回流焊的溫度均勻性可確保電路板上所有焊點都能在合適的溫度下完成焊接,避免因局部溫度過高或過低導(dǎo)致的焊接缺陷。良好的溫度均勻性不僅能提高焊接質(zhì)量的一致性,還能減少因溫度問題導(dǎo)致的產(chǎn)品報廢,降低生產(chǎn)成本,提升企業(yè)的競爭力。

真空回流焊的焊后質(zhì)量自動檢測功能,通過集成 X 射線檢測和光學(xué)檢測模塊,實現(xiàn)焊點質(zhì)量的實時檢測與篩選,大幅提升了生產(chǎn)效率和產(chǎn)品合格率。該功能在焊接完成后,自動對焊點進行 X 射線掃描,檢測內(nèi)部氣泡、空洞等缺陷(檢測精度 0.01mm),同時通過光學(xué)相機檢查焊點外觀(如橋連、虛焊),檢測結(jié)果實時上傳至系統(tǒng),自動標(biāo)記不良品。在汽車電子批量生產(chǎn)中,該功能可實現(xiàn)每小時 1000 塊電路板的檢測,不良品識別率達 99.8%,相比人工檢測效率提升 10 倍。某汽車電子廠商應(yīng)用后,焊點不良品流出率從 1% 降至 0.01%,減少了售后成本。焊后質(zhì)量自動檢測功能讓真空回流焊實現(xiàn)了 “焊接 - 檢測” 一體化,為高質(zhì)量生產(chǎn)提供了閉環(huán)保障。真空回流焊通過高效過濾,凈化焊接過程氣體,保障質(zhì)量。

真空回流焊配備的焊料揮發(fā)物收集系統(tǒng),有效解決了焊接過程中的污染問題,保障設(shè)備穩(wěn)定運行和產(chǎn)品質(zhì)量。在高溫焊接時,焊料中的助焊劑會揮發(fā)產(chǎn)生煙霧,若不及時處理,會附著在爐壁和傳感器上,影響溫度控制精度和真空系統(tǒng)效率。該收集系統(tǒng)通過多級過濾裝置,先經(jīng)冷凝板捕獲大部分液態(tài)揮發(fā)物,再通過活性炭吸附殘留氣體,凈化效率達 99% 以上。收集的揮發(fā)物可定期清理,避免了管道堵塞和設(shè)備腐蝕。例如,在汽車電子的連續(xù)生產(chǎn)中,該系統(tǒng)能連續(xù)工作 8 小時以上,使?fàn)t內(nèi)清潔度保持在 Class 100 級,減少因污染導(dǎo)致的產(chǎn)品不良率。同時,凈化后的氣體可直接排放,符合環(huán)保標(biāo)準(zhǔn),為操作人員提供了健康的工作環(huán)境。這種環(huán)保設(shè)計讓真空回流焊在高效生產(chǎn)的同時,實現(xiàn)了清潔化制造。真空回流焊通過優(yōu)化熱場,使焊接更均勻牢固。濟南高效能真空回流焊購買

真空回流焊憑先進工藝,提升焊接精度與品質(zhì)。天津半導(dǎo)體真空回流焊購買

針對低溫敏感型電子元件,真空回流焊的低溫銀漿焊接工藝展現(xiàn)出明顯優(yōu)勢,解決了傳統(tǒng)高溫焊接對元件的損傷難題。該工藝采用熔點 180℃~220℃的納米銀漿,在真空環(huán)境下通過溫和加熱使銀漿燒結(jié)成型,形成低阻、高可靠的焊點。相比傳統(tǒng)錫膏焊接(需 250℃以上高溫),低溫工藝可避免射頻芯片、MEMS 元件等熱敏器件的性能劣化。在某 5G 毫米波芯片焊接中,采用該工藝后,芯片的噪聲系數(shù)從 1.2dB 降至 0.8dB,功率附加效率提升 10%。同時,低溫銀漿焊點的導(dǎo)熱系數(shù)達 300W/(m?K),遠高于傳統(tǒng)焊點,適用于高功率器件的散熱需求。真空回流焊的低溫銀漿工藝,為熱敏、高功率電子元件的高質(zhì)量焊接提供了新路徑。天津半導(dǎo)體真空回流焊購買