2025-09-18 00:15:20

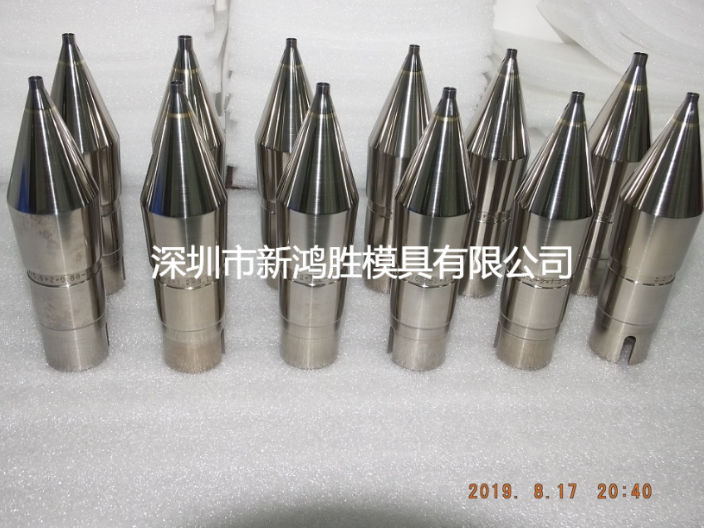

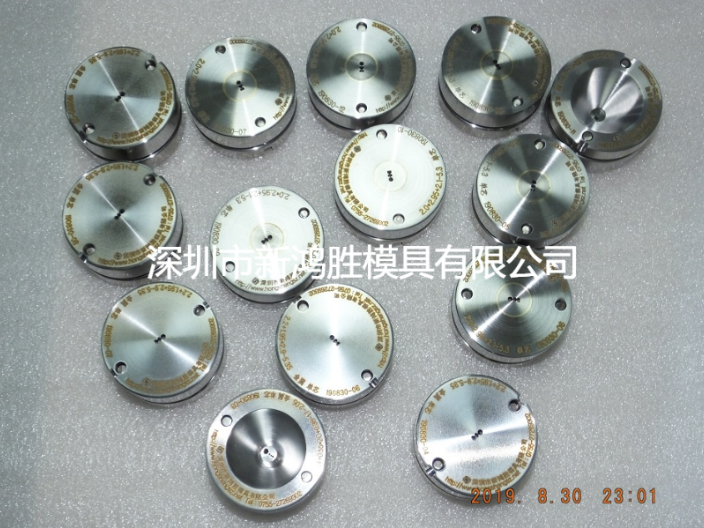

模芯:是決定擠出制品內(nèi)表面形狀和尺寸的關鍵部件,通常位于機頭的中心位置。其形狀和尺寸根據(jù)產(chǎn)品的要求進行設計,如生產(chǎn)管材時,模芯的外徑?jīng)Q定了管材的內(nèi)徑。模芯一般采用高精度加工工藝制造,表面粗糙度低,以保證擠出制品內(nèi)表面的光滑度。模套:與模芯配合使用,決定了擠出制品的外表面形狀和尺寸。模套的內(nèi)徑與模芯的外徑之間的間隙決定了擠出制品的壁厚。模套的材質(zhì)通常具有良好的耐磨性和耐腐蝕性,以保證在長期的擠出生產(chǎn)中能夠保持穩(wěn)定的尺寸精度和表面質(zhì)量。模頭的設計需要考慮到產(chǎn)品的用途和客戶的需求。深圳光纖著色模具哪家專業(yè)

押出機頭的工作過程是一個復雜的物理變化與流動成型過程。當塑料原料經(jīng)擠出機加熱熔融并塑化后,在螺桿的推動下以一定壓力和速度進入機頭。在機頭內(nèi)部,熔體先后經(jīng)過進料段的平穩(wěn)過渡、分流段的均勻分配、壓縮段的致密化處理,后續(xù)在成型段的口模內(nèi)形成與口模形狀一致的連續(xù)型材。在這一過程中,熔體的流動狀態(tài)至關重要。機頭的流道設計需保證熔體流動平穩(wěn)、無死角、無渦流,以避免制品出現(xiàn)熔接痕、凹陷、尺寸不穩(wěn)定等缺陷。同時,通過調(diào)節(jié)機頭的溫度、熔體壓力等參數(shù),可進一步優(yōu)化產(chǎn)品質(zhì)量。深圳全鎢鋼模具哪家專業(yè)若押出機頭存在問題,就容易出現(xiàn)諸如線纜偏心、表面粗糙、性能不穩(wěn)定等諸多質(zhì)量缺陷。

押出機頭的設計特點1.材料選擇押出機頭的材料通常需要具有高qiang度、耐高溫和耐腐蝕等特點。常用的材料包括合金鋼、不銹鋼和高溫合金。這些材料能夠承受高溫和高壓,同時不易變形。2.模具設計押出機頭的模具設計是影響產(chǎn)品質(zhì)量的關鍵因素之一。模具的形狀、尺寸及其表面處理都會直接影響后續(xù)產(chǎn)品的光滑度和尺寸精度。良好的模具設計可以確保材料的流動性,提高生產(chǎn)效率。3.冷卻和加熱系統(tǒng)為了確保押出過程的順利進行,押出機頭通常配備有高效的冷卻和加熱系統(tǒng)。冷卻系統(tǒng)可以控制材料的溫度,避免材料過熱而導致的降解;而加熱系統(tǒng)則確保材料在進入模具前保持良好的熔融狀態(tài)。

押出機頭的質(zhì)量檢測是確保其性能符合要求的關鍵步驟。外觀檢查是基本的方法之一,通過肉眼或借助放大鏡等工具,觀察機頭表面是否有裂紋、砂眼、劃痕等缺陷。這些表面瑕疵可能會在擠出過程中影響物料的流動,甚至成為應力集中點,導致機頭在使用過程中損壞。例如,口模表面的微小劃痕可能會使擠出制品表面出現(xiàn)紋路,影響產(chǎn)品外觀質(zhì)量。在粗加工階段,常使用數(shù)控車床、銑床等設備。這些設備可以根據(jù)設計好的尺寸參數(shù)對機頭的各個部件,如機頸、分流錐、芯模和口模等進行初步的外形加工。好的押出機頭能夠?qū)崿F(xiàn)高效、穩(wěn)定的擠出作業(yè),減少生產(chǎn)過程中的調(diào)整時間、維修次數(shù)等。

隨著科技的不斷進步,押出機頭的技術也在不斷發(fā)展。以下是幾個主要的發(fā)展趨勢:1.自動化與智能化現(xiàn)代押出機頭正逐漸向自動化和智能化方向發(fā)展。通過引入先進的傳感器和控制系統(tǒng),可以實時監(jiān)控生產(chǎn)過程,提高產(chǎn)品的一致性和質(zhì)量。2.環(huán)保材料的應用隨著環(huán)保意識的提升,越來越多的企業(yè)開始使用可降解材料進行押出加工。押出機頭需要根據(jù)新材料的特性進行相應的調(diào)整和優(yōu)化,以確保生產(chǎn)效率和產(chǎn)品質(zhì)量。3.多功能化設計未來的押出機頭將越來越趨向于多功能化,不僅能進行單一材料的押出,也能在同一設備上實現(xiàn)不同材料的復合押出,以滿足市場對多樣化產(chǎn)品的需求。押出機頭帶溫控系統(tǒng)(±1℃),防 PE/PVC 碳化,保障擠出護套均勻無缺陷。深圳電纜機頭定制廠家

我們的押出機頭在行業(yè)內(nèi)享有很高的聲譽。深圳光纖著色模具哪家專業(yè)

在押出機頭的運作過程中,熔體的壓力損失直接關系到能源消耗、生產(chǎn)效率以及產(chǎn)品質(zhì)量。因此,優(yōu)化流道結構是降低壓力損失的關鍵所在。首先,采用流線型的流道設計是減少壓力損失的重要舉措。流線型的流道能夠消除傳統(tǒng)設計中的銳角和突變區(qū)域,使塑料熔體在流動過程中能夠保持連續(xù)、穩(wěn)定的狀態(tài),避免因流動方向的突然改變而產(chǎn)生額外的能量損耗,從而有效降低流動阻力。其次,提高流道表面的光潔度也是降低壓力損失的有效手段。光滑的流道表面能夠減少熔體與流道壁之間的摩擦力,使熔體能夠更加順暢地流動。通過先進的加工工藝和表面處理技術,可以明顯降低流道表面的粗糙度,減少摩擦損耗,提高熔體的流動性。此外,合理規(guī)劃流道的截面積和長度對于減少壓力損失同樣至關重要。根據(jù)塑料熔體的特性和流量需求,精確計算并設計流道的截面積,確保熔體在流道中能夠保持適當?shù)牧魉伲炔贿^快導致過高的剪切應力,也不過慢影響生產(chǎn)效率。同時,避免流道過長造成不必要的壓力損失,通過優(yōu)化流道布局,縮短熔體的流動路徑,提高生產(chǎn)效率。通過綜合運用上述優(yōu)化策略,能夠有效減少押出機頭中熔體的壓力損失,實現(xiàn)高效、節(jié)能的塑料加工過程,提升產(chǎn)品質(zhì)量和生產(chǎn)效益。深圳光纖著色模具哪家專業(yè)