2025-09-20 05:03:58

系統(tǒng)的飛達(dá)功能設(shè)計(jì)充分考慮了生產(chǎn)的靈活性,2個(gè)飛達(dá)可同時(shí)裝載不同種類(lèi)的輔料,6個(gè)吸桿可分別取料并貼附至不同位置,實(shí)現(xiàn)“一次取料,多位置貼合”的高效生產(chǎn)模式。例如在手機(jī)主板的輔料貼合中,吸桿1取主MIC防塵網(wǎng),吸桿2取導(dǎo)電海綿,通過(guò)一次定位即可完成兩個(gè)不同位置的貼合,大幅減少設(shè)備移動(dòng)次數(shù),提升生產(chǎn)效率。支持堆料檢測(cè)功能,當(dāng)某一飛達(dá)的輔料即將用盡時(shí),系統(tǒng)會(huì)提前預(yù)警,避免因缺料導(dǎo)致的生產(chǎn)中斷。批量生產(chǎn)前,技術(shù)人員會(huì)進(jìn)行小批量輔料貼合試產(chǎn),根據(jù)試產(chǎn)結(jié)果調(diào)整參數(shù),為大規(guī)模生產(chǎn)提供數(shù)據(jù)支持。輔料貼合過(guò)程中要保持操作場(chǎng)所的清潔,避免灰塵和雜質(zhì)的干擾。深圳自動(dòng)貼合系統(tǒng)廠(chǎng)

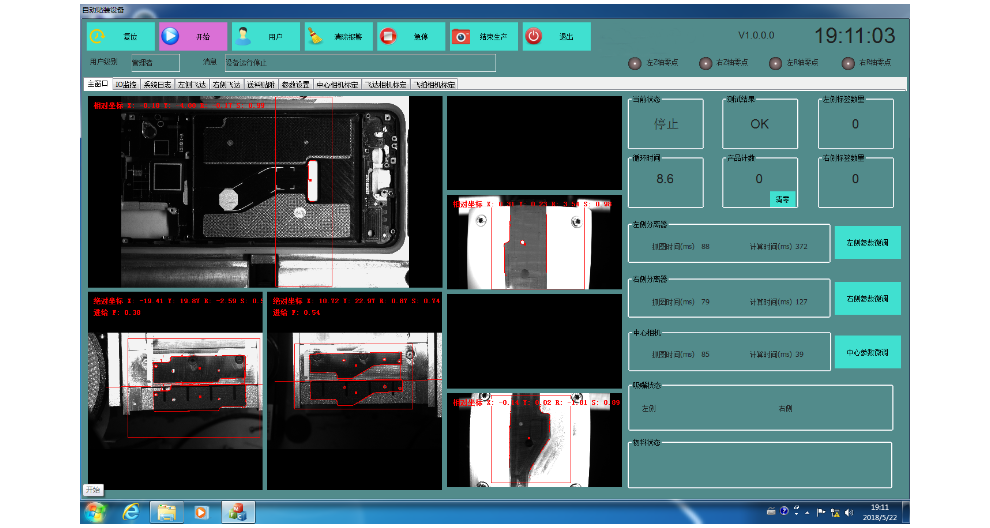

從數(shù)據(jù)來(lái)看,該系統(tǒng)運(yùn)行時(shí)的循環(huán)時(shí)間可穩(wěn)定控制在8.6秒以?xún)?nèi),提圖時(shí)間79ms,計(jì)算時(shí)間39ms,高速響應(yīng)的性能確保了輔料貼合的連貫性。即使在每天12小時(shí)的連續(xù)生產(chǎn)中,設(shè)備故障率仍低于0.5%,大幅降低了因停機(jī)導(dǎo)致的產(chǎn)能損失。對(duì)于追求、高效率的3C電子企業(yè)而言,旗眾智能的高速視覺(jué)輔料貼附系統(tǒng)無(wú)疑是提升輔料貼合工藝的理想選擇,其高精度、高速度、高靈活性的特點(diǎn),正推動(dòng)整個(gè)行業(yè)向智能化、自動(dòng)化生產(chǎn)邁進(jìn)。在輔料貼合環(huán)節(jié),操作人員要仔細(xì)核對(duì)輔料型號(hào)與產(chǎn)品規(guī)格,再借助專(zhuān)業(yè)設(shè)備完成貼合操作,保障貼合精度符合要求。深圳CCD視覺(jué)貼合系統(tǒng)解決方案輔料貼合的工藝要與手機(jī)的生產(chǎn)周期相匹配,以確保生產(chǎn)進(jìn)度的順利進(jìn)行。

輔料貼合在指紋模組的制造中,旗眾智能視覺(jué)貼合系統(tǒng)是保障指紋識(shí)別靈敏度和準(zhǔn)確性的重要環(huán)節(jié)。指紋模組包含傳感器、蓋板、PCB 板等部件,需要通過(guò)貼合輔料實(shí)現(xiàn)各部件的協(xié)同工作。例如,在傳感器與蓋板之間貼合導(dǎo)光片,可確保光線(xiàn)均勻照射指紋采集區(qū)域;貼合絕緣麥拉則能避免傳感器與其他部件之間的電氣干擾;在模組邊緣貼合防水泡棉,可防止汗液、水汽等進(jìn)入模組內(nèi)部,影響識(shí)別效果。旗眾智能視覺(jué)貼合系統(tǒng)針對(duì)指紋模組的小型化和高精度要求,采用微定位技術(shù),將輔料貼合誤差控制在極小范圍內(nèi),確保每一個(gè)指紋模組都能穩(wěn)定、地實(shí)現(xiàn)指紋識(shí)別功能。?

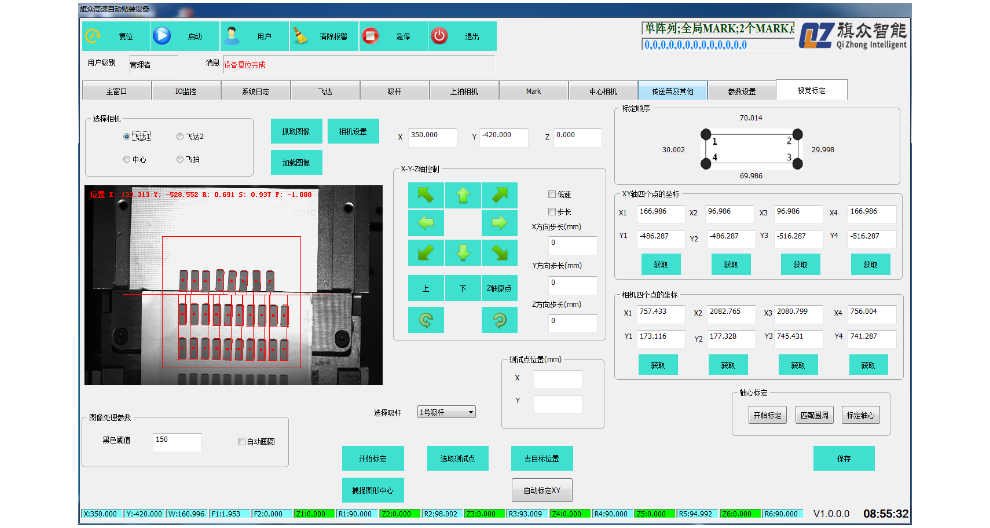

系統(tǒng)的柔性生產(chǎn)能力同樣值得關(guān)注,支持非陣列貼裝點(diǎn)與陣列貼裝點(diǎn)的自由切換,對(duì)于規(guī)則排列的輔料(如手機(jī)后蓋上的多個(gè)防塵網(wǎng)),采用陣列貼裝模式,通過(guò)設(shè)置行列間距即可快速完成所有點(diǎn)的貼合;對(duì)于不規(guī)則分布的輔料(如主板上的分散泡棉),則采用非陣列模式,逐個(gè)定位貼合,兩種模式的靈活切換,滿(mǎn)足了不同產(chǎn)品的生產(chǎn)需求。吸桿貼裝位置微調(diào)功能,可通過(guò)軟件對(duì)每個(gè)吸桿的貼合位置進(jìn)行單獨(dú)調(diào)整,補(bǔ)償因機(jī)械加工誤差導(dǎo)致的位置偏差,確保整體貼合精度。在貼附輔料時(shí)要進(jìn)行質(zhì)量把關(guān)和檢驗(yàn),確保每個(gè)輔料的質(zhì)量符合要求。

在功能設(shè)計(jì)上,系統(tǒng)充分考慮了輔料貼合的復(fù)雜性與多樣性。飛達(dá)功能支持6個(gè)吸桿同時(shí)取料或分別取料,無(wú)論是批量貼附泡棉,還是逐個(gè)貼合不同規(guī)格的防塵網(wǎng),都能靈活應(yīng)對(duì)。上拍功能可實(shí)現(xiàn)定拍與飛拍兩種模式切換,貼裝功能中的吸桿位置微調(diào)與貼裝點(diǎn)位置微調(diào),可針對(duì)不同批次輔料的微小尺寸差異進(jìn)行補(bǔ)償,避免因材料公差導(dǎo)致的貼合不良。輔料貼合前要對(duì)貼合面進(jìn)行清潔處理,去除灰塵和油污,避免雜質(zhì)影響輔料貼合效果,降低產(chǎn)品不良率。輔料貼合要在規(guī)定的環(huán)境條件下進(jìn)行,避免溫度和濕度對(duì)貼合效果的影響。深圳機(jī)械手貼合系統(tǒng)技術(shù)

輔料的貼合工藝要保證生產(chǎn)效率和質(zhì)量的平衡。深圳自動(dòng)貼合系統(tǒng)廠(chǎng)

系統(tǒng)的飛達(dá)功能為多品種輔料的同時(shí)貼合提供了可能,2個(gè)飛達(dá)可分別裝載不同輔料,6個(gè)吸桿根據(jù)預(yù)設(shè)程序分別取料,通過(guò)一次定位即可完成手機(jī)同一區(qū)域的多種輔料貼合,大幅縮短了生產(chǎn)時(shí)間。支持吸桿同時(shí)取料與分別取料兩種模式,當(dāng)生產(chǎn)批量較大時(shí),采用同時(shí)取料模式提升效率;當(dāng)生產(chǎn)小批量多品種產(chǎn)品時(shí),采用分別取料模式提高靈活性,兩種模式的切換無(wú)需機(jī)械調(diào)整,通過(guò)軟件設(shè)置即可完成。為應(yīng)對(duì)訂單波動(dòng),車(chē)間準(zhǔn)備了備用輔料貼合設(shè)備,確保在主力設(shè)備維護(hù)時(shí)仍能維持正常生產(chǎn)節(jié)奏。深圳自動(dòng)貼合系統(tǒng)廠(chǎng)